Якщо вам потрібна допомога, не соромтеся зв’язатися з нами

Мова

Мова

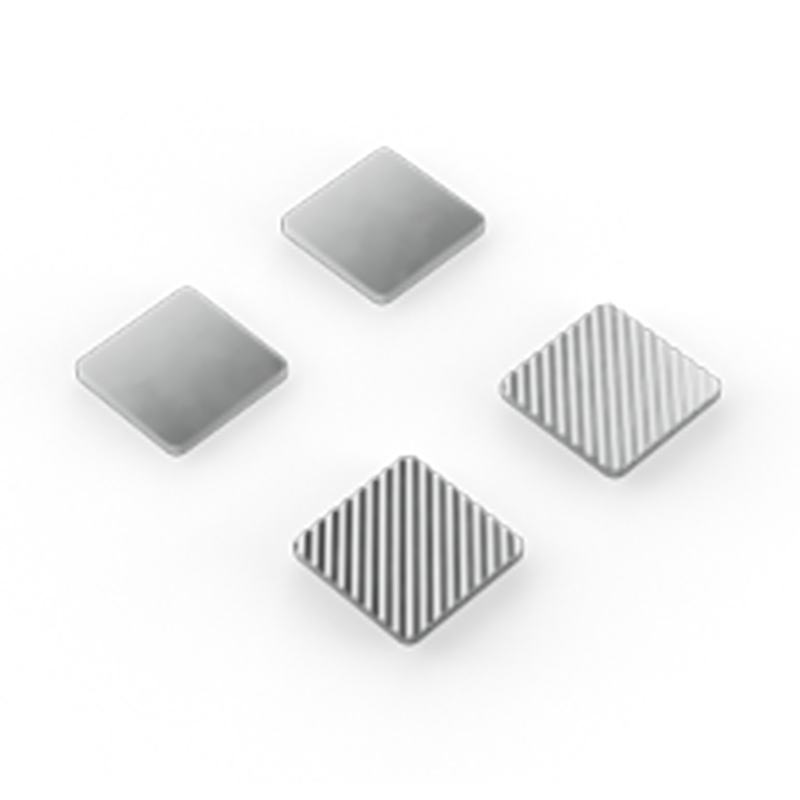

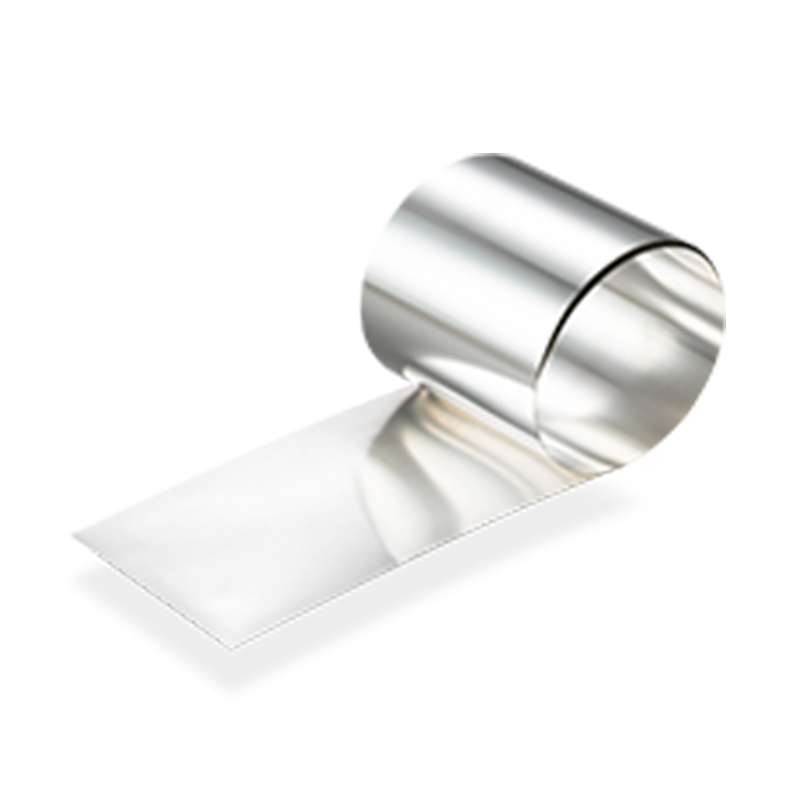

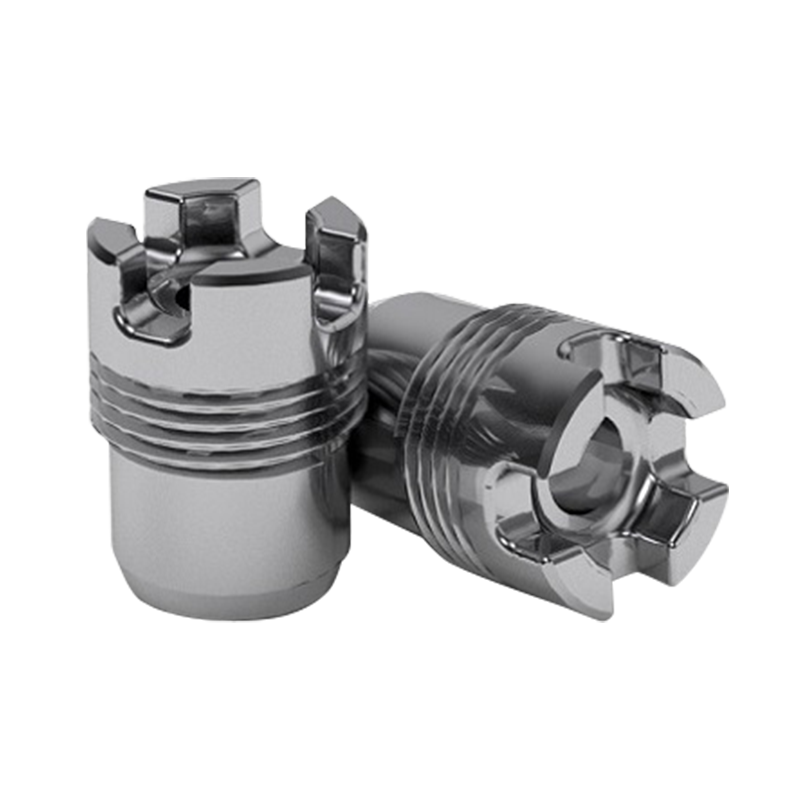

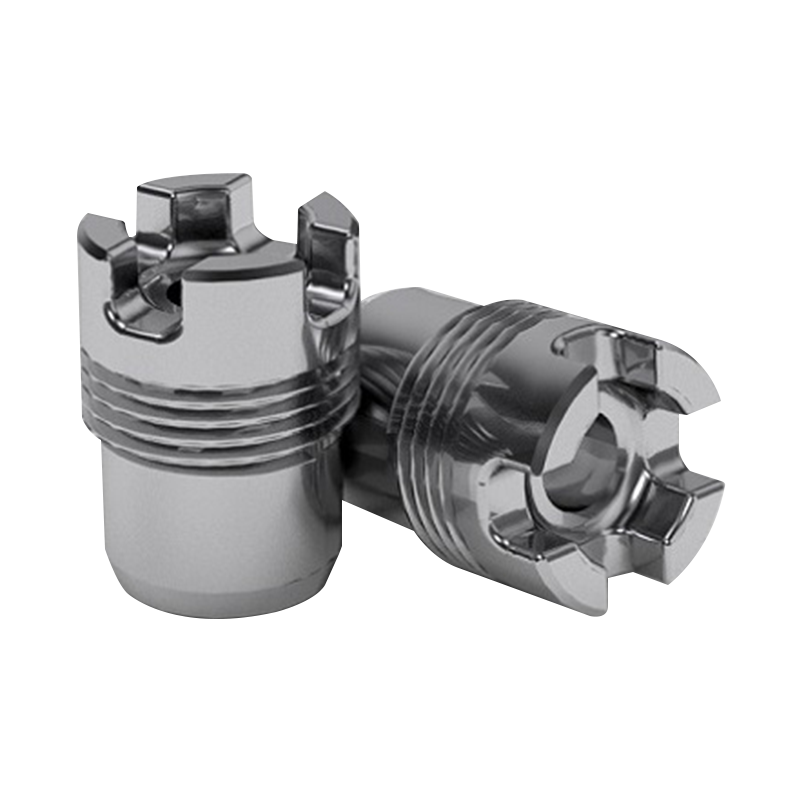

- Сріблястий сплав електричний контактний матеріал

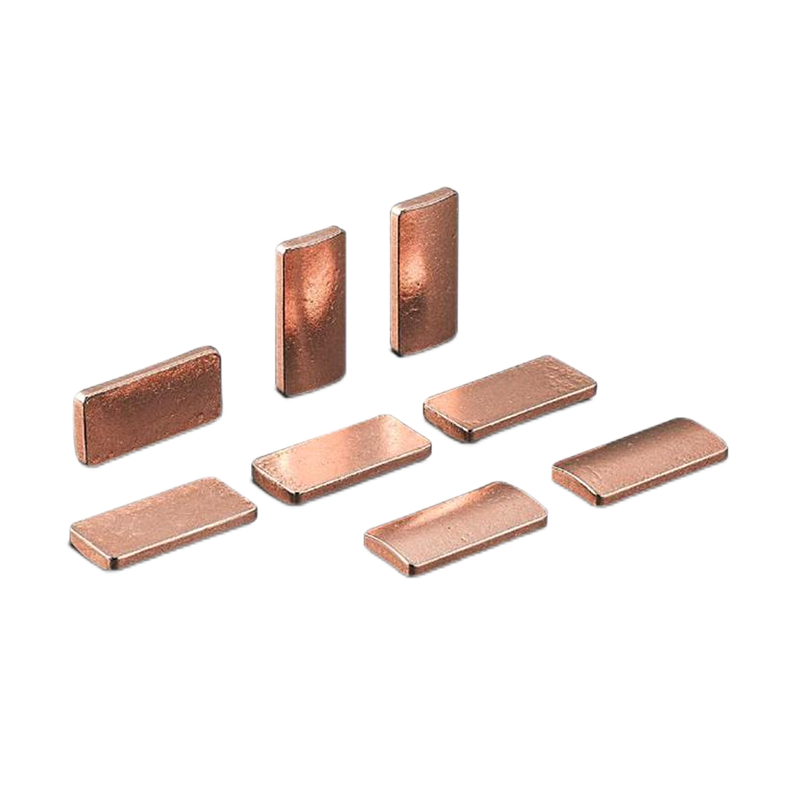

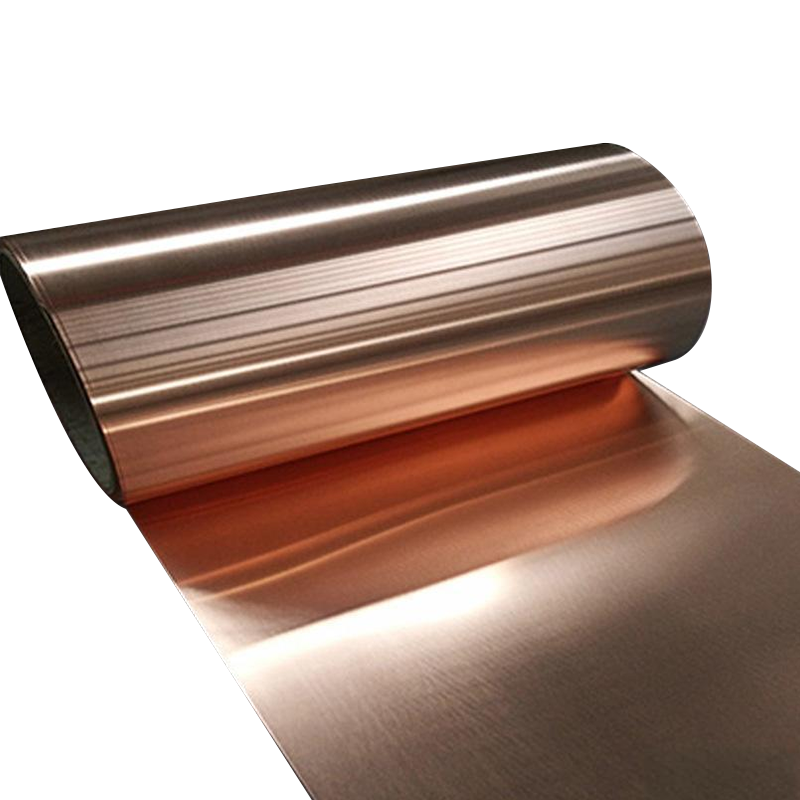

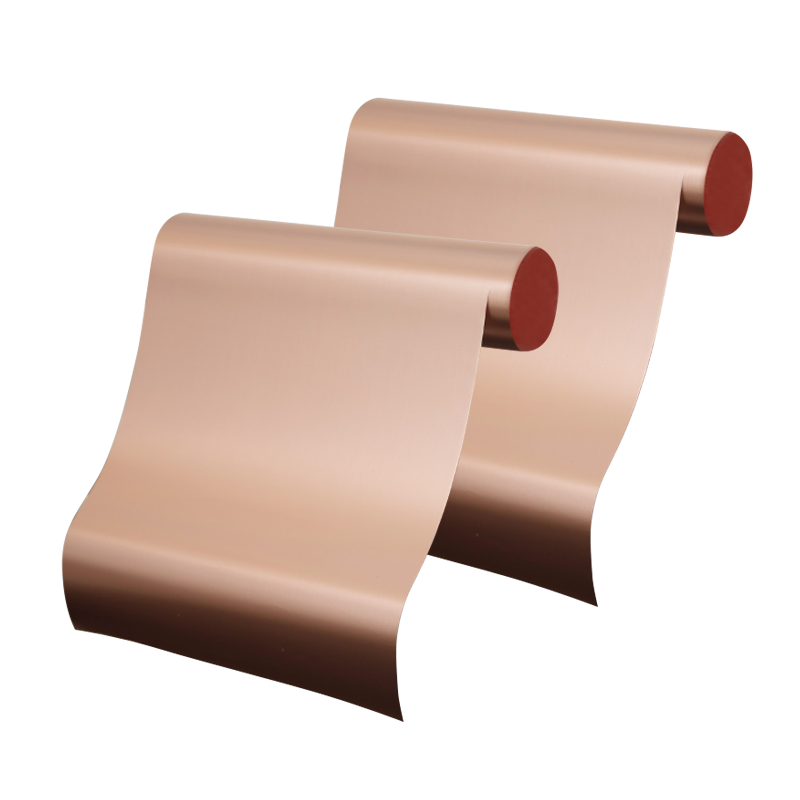

- Мідний сплав електричний контактний матеріал

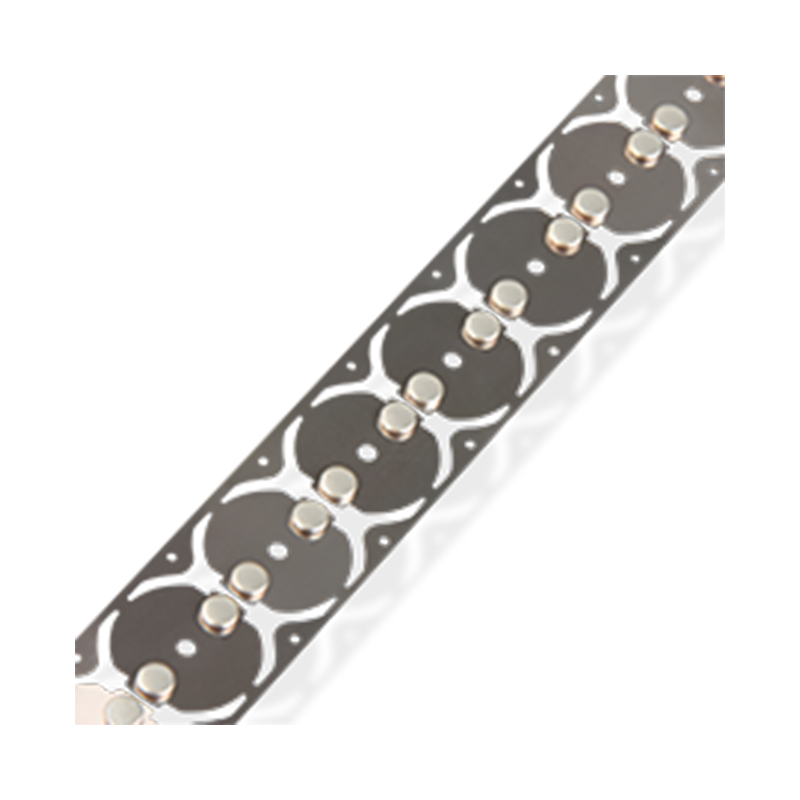

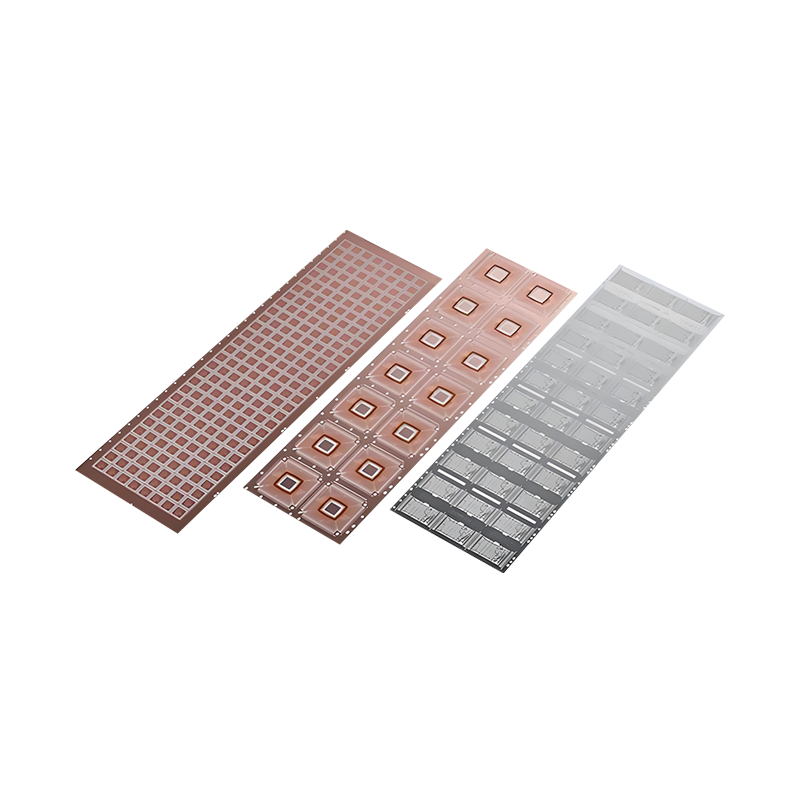

- Багатошарові композитні матеріали

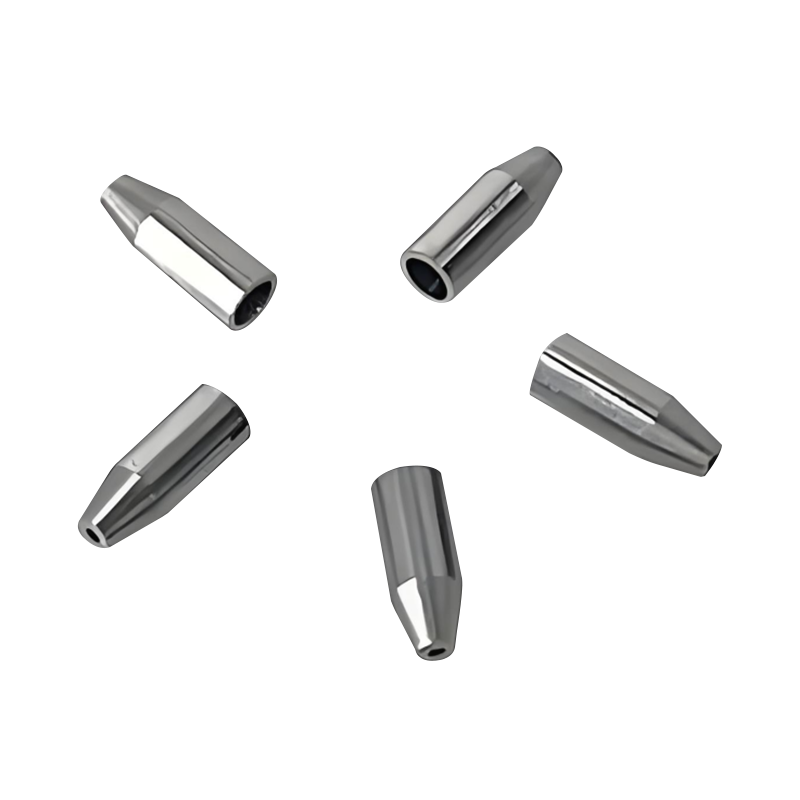

- Спеціальний тип дроту

- Термічний біметальний матеріал

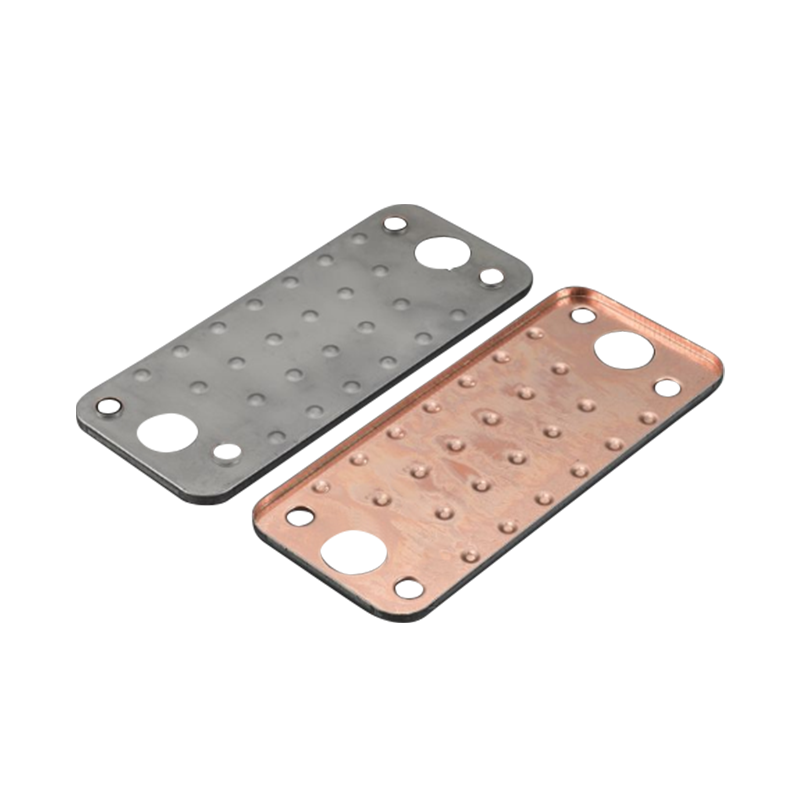

- Мідний композитний матеріал

- Мідний алюмінієвий композитний матеріал

- Срібний мідний композитний матеріал

- Мідний композитний матеріал

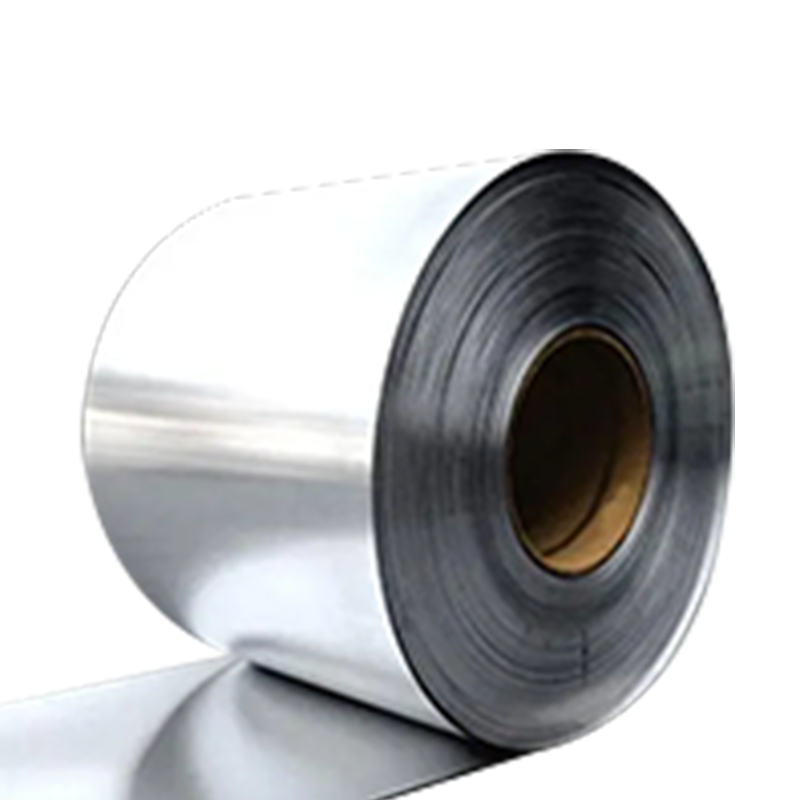

- Алюмінієвий композитний матеріал нікелю

- Алюмінієвий сталевий композитний матеріал

- Благородний металевий комплекс

Сформована дротяна революція: як передові методи виготовлення переосмислюють точну інженерію

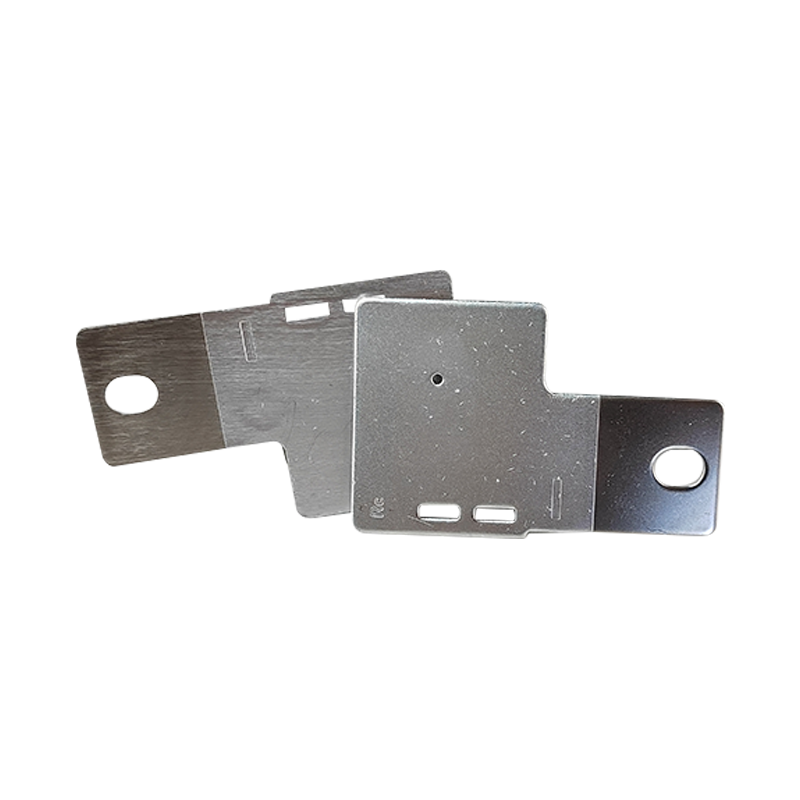

У світі електротехніки точність - це все. Незалежно від того, що це мікро-перемикач у медичному пристрої чи високоефективного роз'єму в електромобілі, якість компонентів визначає загальну надійність системи. Серед цих компонентів у формі дроту стали видатне рішення, що пропонує неперевершене налаштування та продуктивність. Але те, що справді відрізняє дротяну форму, - це не лише його унікальна геометрія - це вдосконалені методи виготовлення, які втілюють ці хитромудрі конструкції. Від традиційних методів, таких як штампування та екструзія, до передових інновацій, таких як виробництво добавок, еволюція виробничих процесів переосмислює те, що можливо в точній інженерії.

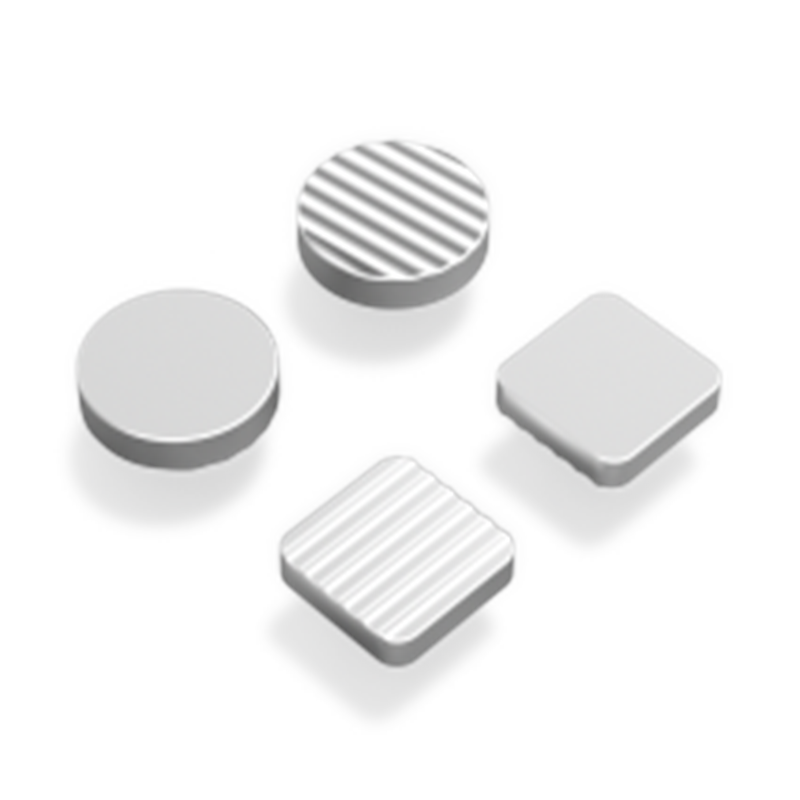

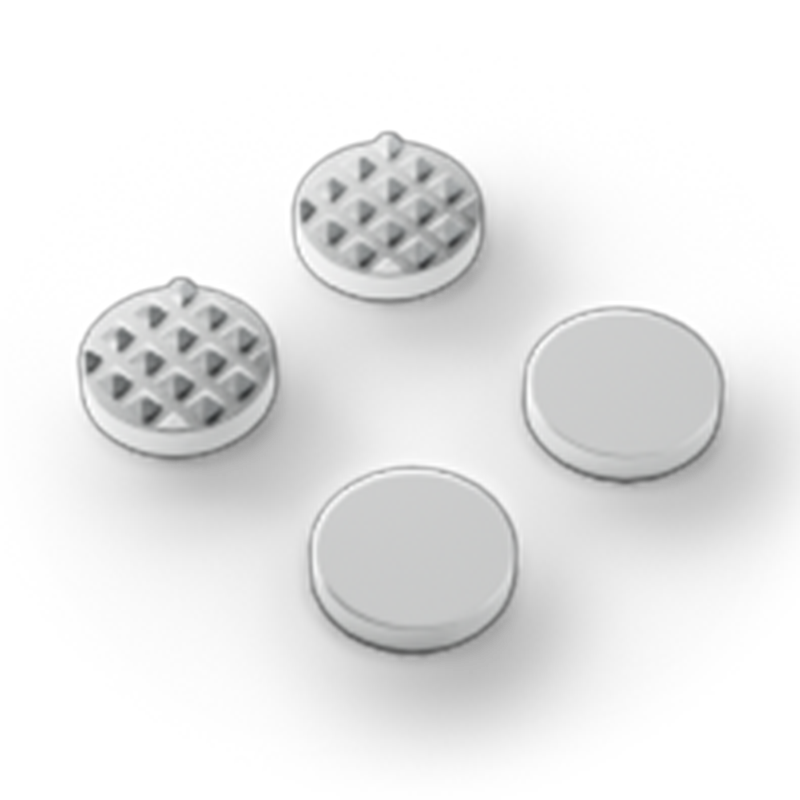

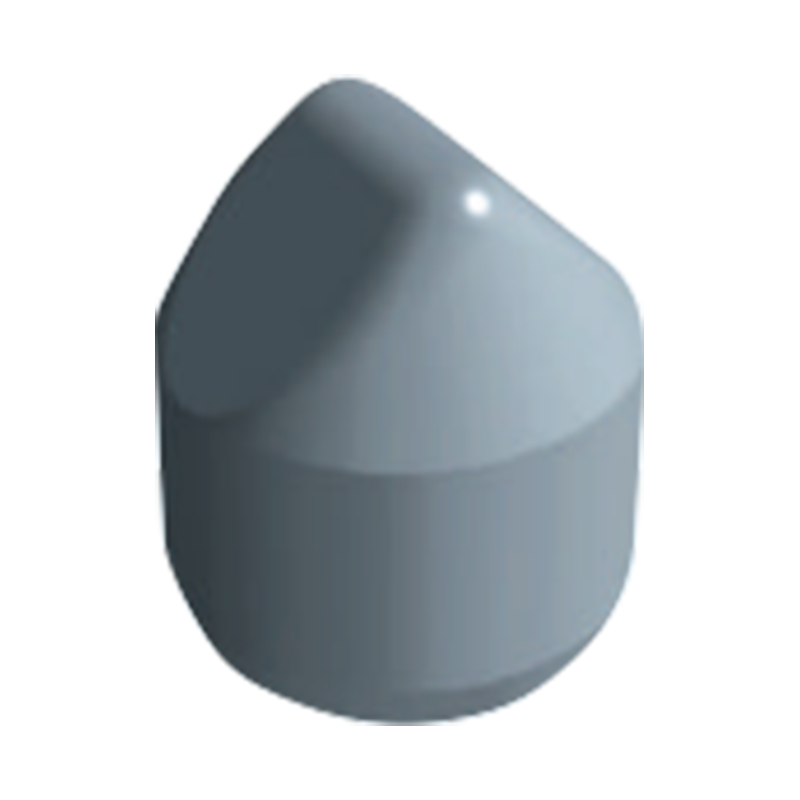

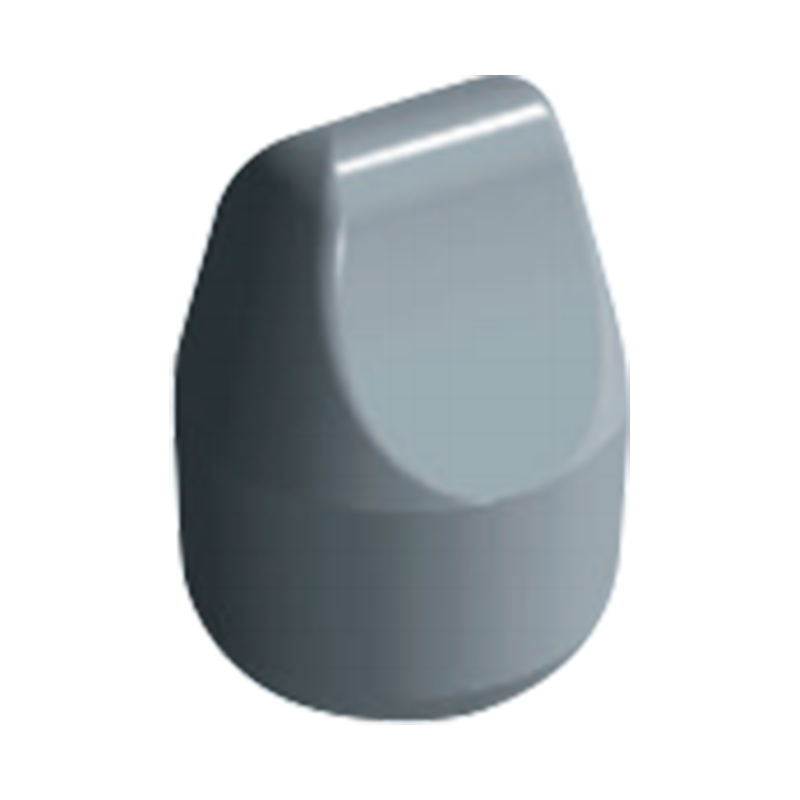

В основі Формування дроту лежить делікатний баланс між властивостями матеріалу та методами виготовлення. Протягом десятиліть виробники покладалися на перевірені методи, такі як малювання та екструзія, щоб створити дроти з конкретними профілями поперечного перерізу. Ці процеси дозволяють чітко контролювати розміри, гарантуючи, що кожен твір відповідає точним специфікаціям. Однак, оскільки галузі вимагають все більш складних геометрії, інженери звертаються до більш складних підходів. Візьмемо, наприклад, лазерне різання-техніка, яка дозволяє створити ультратонкі особливості з мінімальними відходами. Використовуючи лазери, щоб точно видалити матеріал, виробники можуть виробляти формований дріт із хитромудрими візерунками або спеціальними контурами, яких було б неможливо досягти за звичайними засобами. Цей рівень точності не тільки підвищує функціональність, але й відкриває нові можливості для компактних конструкцій, де кожен міліметр має значення.

Але не забуваймо про роль виробництва добавок, яку часто називають 3D -друком, що революціонує, як виробляється формований дріт. Незважаючи на те, що традиційно асоціюється з пластмасами та металами в оптових формах, виробництво добавок тепер увійшло до сфери виготовлення дроту. Уявіть, що розробляєте згорнутий або спіральний дріт з внутрішніми каналами для посиленого термічного управління-те, що було б майже неможливо за традиційними методами. Виробництво добавок робить це можливим, будуючи дротяний шар за шаром, що забезпечує безпрецедентну складність та налаштування. Такий підхід є особливо цінним у таких галузях, як аерокосмічна та оборона, де легкі, але міцні компоненти є важливими. Використовуючи 3D -друк, виробники можуть створювати форми проводів, які не тільки ідеально вписуються в визначені простори, але й забезпечують чудові продуктивність в екстремальних умовах.

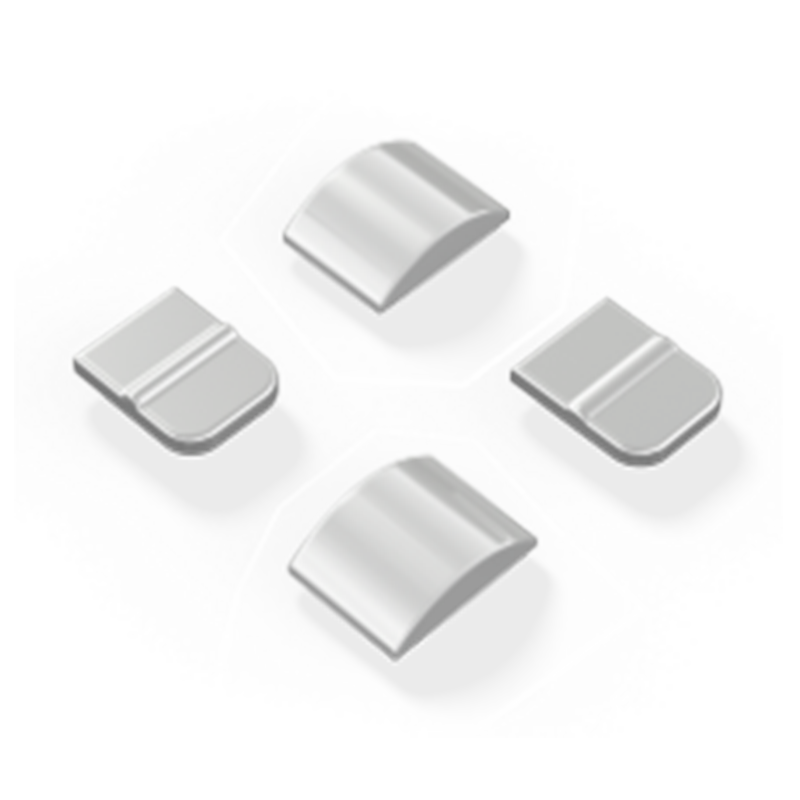

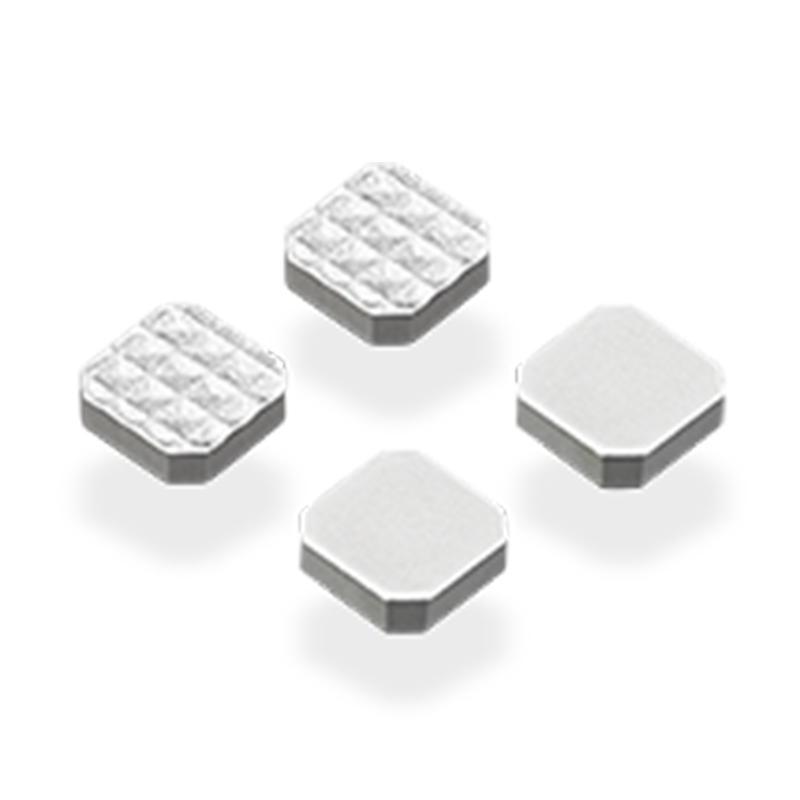

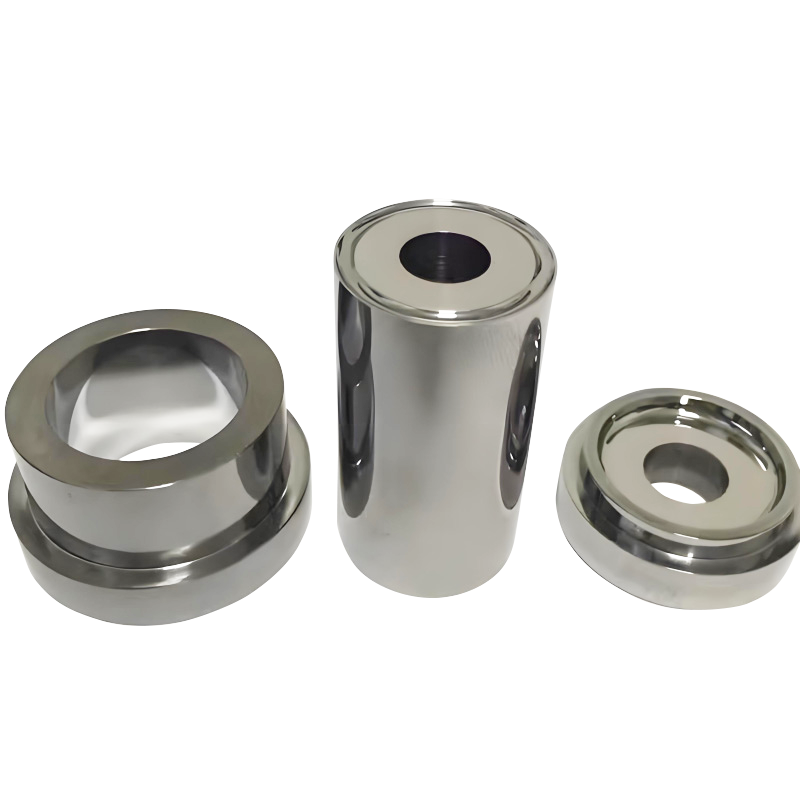

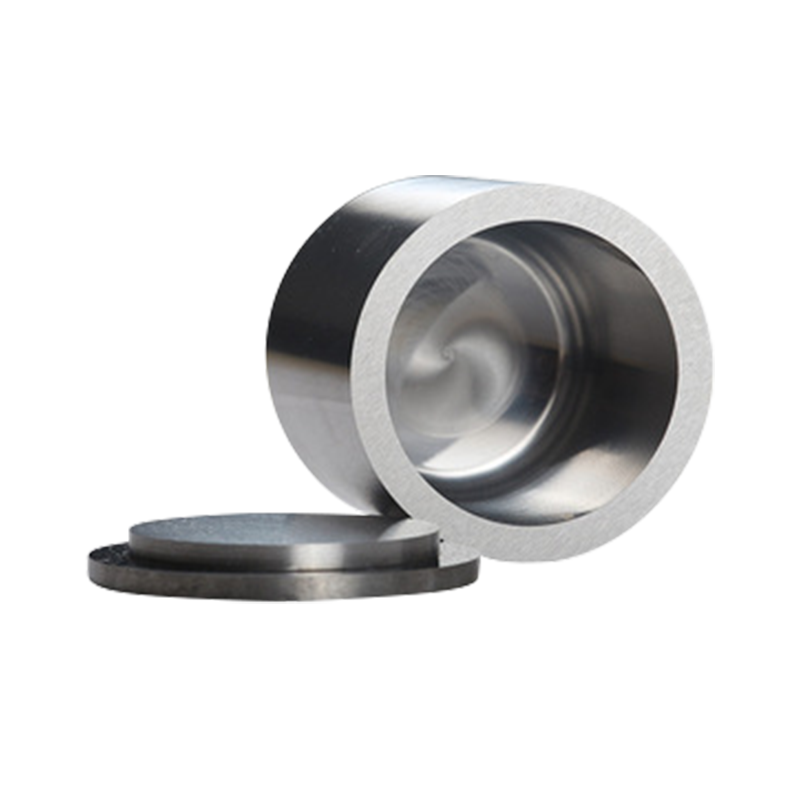

Звичайно, жодна дискусія про виробничі методи не була б завершальною без вирішення поверхневих оздоблень та трибологічних властивостей - неперевершених героїв надійних електричних контактів. Якість поверхні формованого дроту відіграє вирішальну роль у його виконанні, що впливають на такі фактори, як контактний опір та поведінка зносу. Наприклад, шорстка або нерівна поверхня може призвести до більшої стійкості та збільшення тертя, в кінцевому рахунку скорочення терміну експлуатації компонента. Для боротьби з цим для досягнення дзеркальних оздоблень використовуються вдосконалені методи полірування, такі як електрополізація та хімічне травлення. Ці методи не тільки покращують провідність, але й зменшують знос під час повторних циклів введення або видалення. Крім того, текстурування поверхні - виникає тенденція до трибології - досліджується для оптимізації тертя характеристик форми дроту. Створюючи мікропаттерни на поверхні, інженери можуть посилити утримання змащування та зменшити знос клею, роблячи дріт ще більш міцним у ковзаючому контактному застосуванні.

Ще один захоплюючий розвиток у царині Формування дроту Виробництво-це інтеграція систем контролю якості автоматизації та AI. У умовах масового виробництва послідовність є ключовою, і навіть найменше відхилення може призвести до дорогих збоїв. Щоб вирішити це, виробники приймають технології комп'ютерного зору, які перевіряють кожен твір у режимі реального часу, виявляючи дефекти чи нерівності з чудовою точністю. Ці системи можуть виявити проблеми, починаючи від розмірних неточностей до поверхневих недосконалостей, гарантуючи, що кожен провід у формі відповідає найвищим стандартам. Більше того, алгоритми машинного навчання використовуються для аналізу даних про виробництво, допомагаючи прогнозувати потенційні проблеми до їх виникнення. Цей проактивний підхід не тільки підвищує ефективність, але й зменшує відходи, що робить весь процес більш стійким.

Оскільки галузі продовжують просунути межі інновацій, попит на сформований дріт лише зросте. Його здатність поєднувати точну геометрію з передовими матеріалами робить її незамінною у додатках, починаючи від систем відновлюваної енергії до носячої електроніки. І завдяки просуванню технік виготовлення дизайнери тепер мають доступ до інструментів, які можуть перетворити навіть наймасштабніші ідеї в реальність. Незалежно від того, що це плоский провід для компактних роз'ємів або контакт із на замовлення для спеціалізованого обладнання, у формі дроту пропонують рішення, які є настільки універсальними, як і надійними.

На закінчення, майбутнє форми дроту формується (каламбур) шляхом проривів у виробничій технології. Від виготовлення лазерного різання та добавки до розширених поверхневих процедур та контролю якості AI, ці інновації встановлюють нові орієнтири для точності та продуктивності. Тож наступного разу, коли ви працюєте над проектом, який вимагає максимальної точності та довговічності, пам’ятайте, що у формі дроту - і методи, що стоять за ним - можуть допомогти вам досягти своїх цілей. Зрештою, якщо мова йде про інженерну майстерність, диявол в деталях, а форма дроту забезпечує їх стилем.

- Тел:

+86-18857735580 - Електронна пошта:

[email protected]

- Додати:

№ 5600, проспект Уджін, демонстраційна зона Морського економічного розвитку Венчжоу, провінція Чжецзян, Китай