Якщо вам потрібна допомога, не соромтеся зв’язатися з нами

Мова

Мова

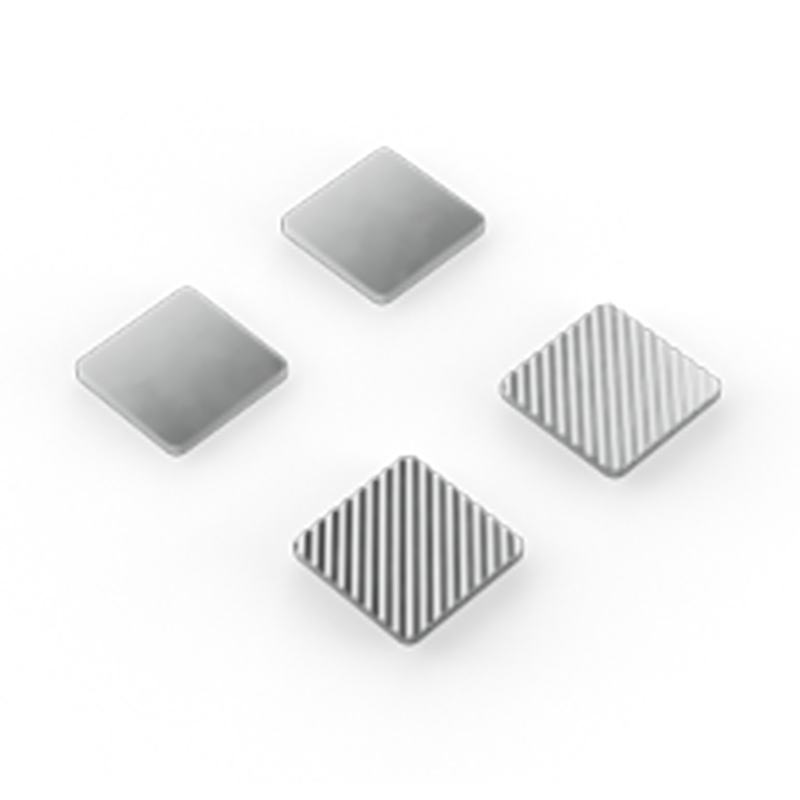

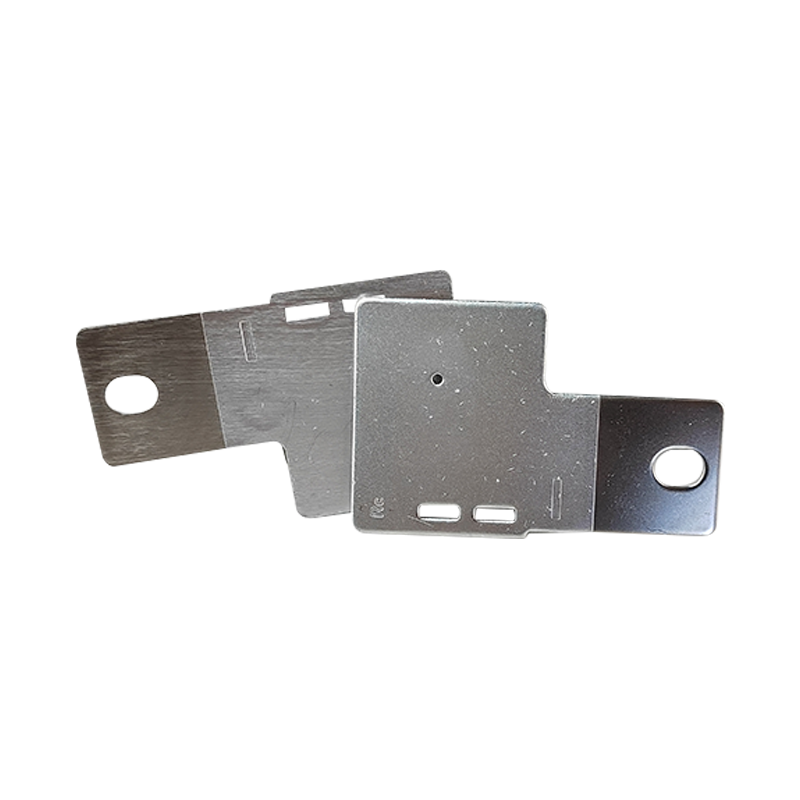

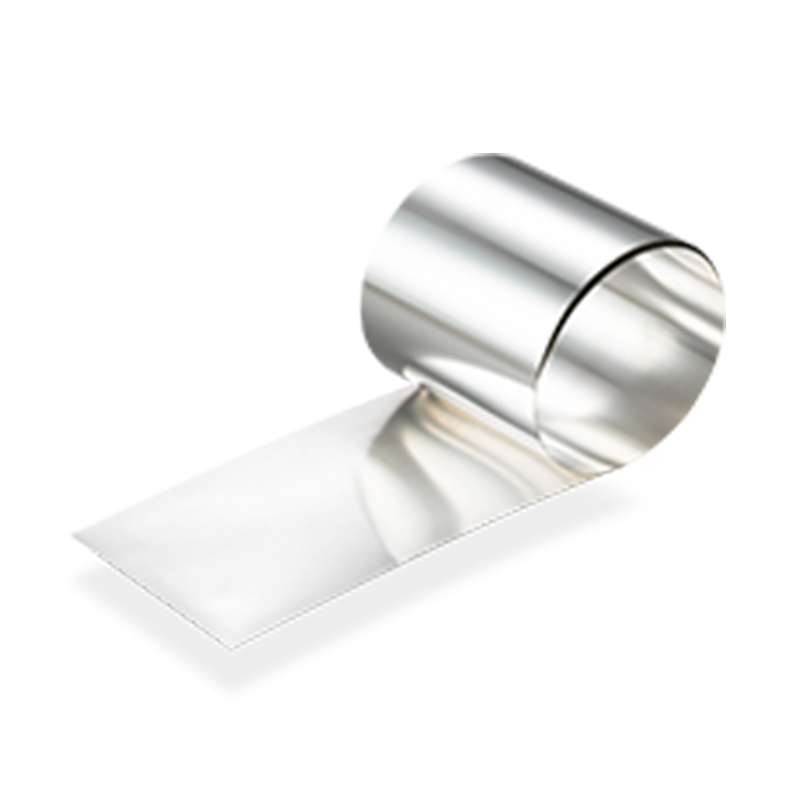

- Сріблястий сплав електричний контактний матеріал

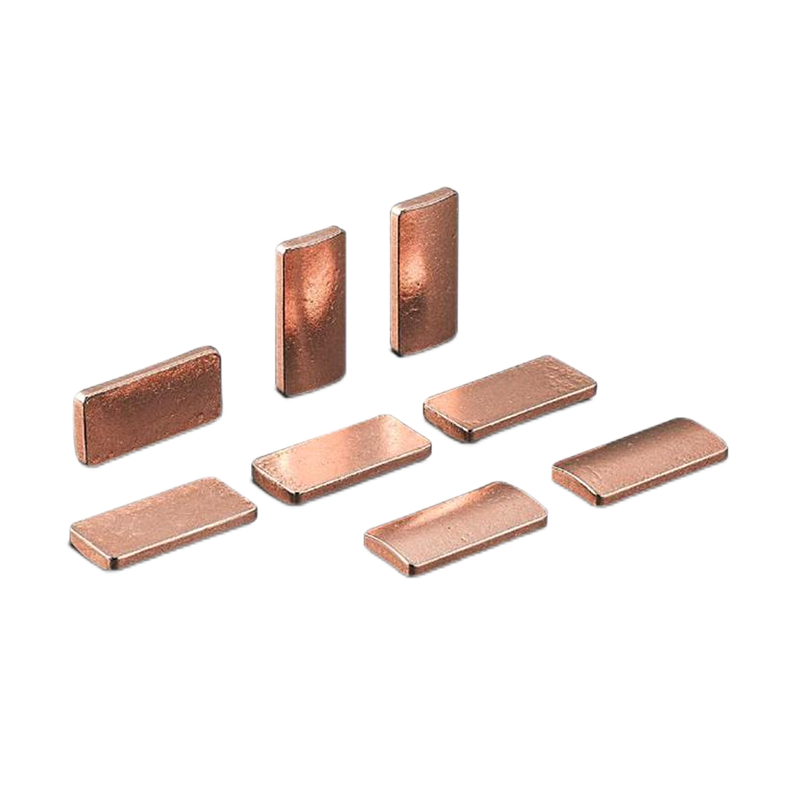

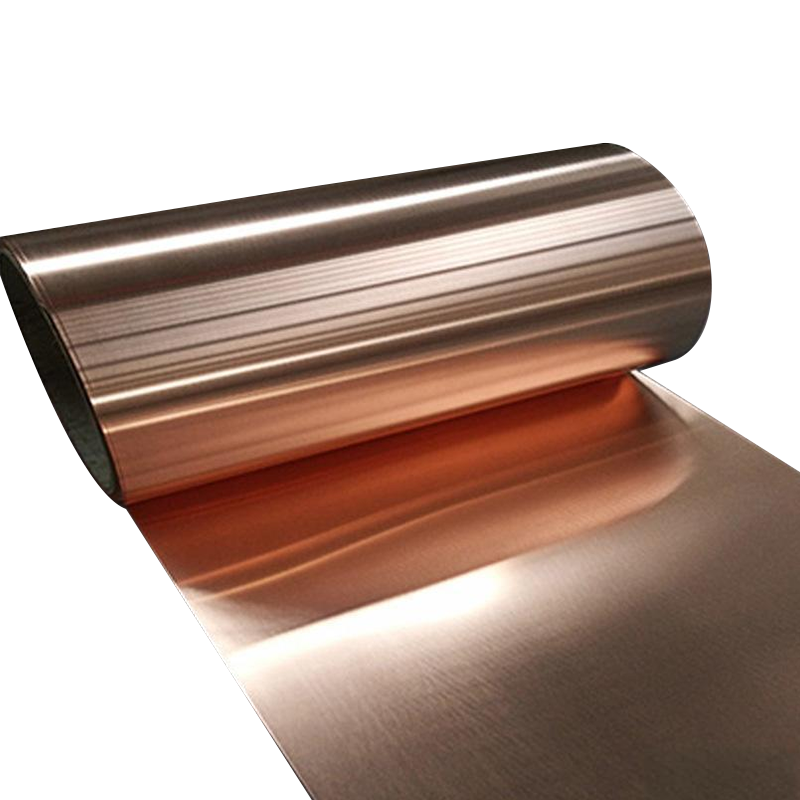

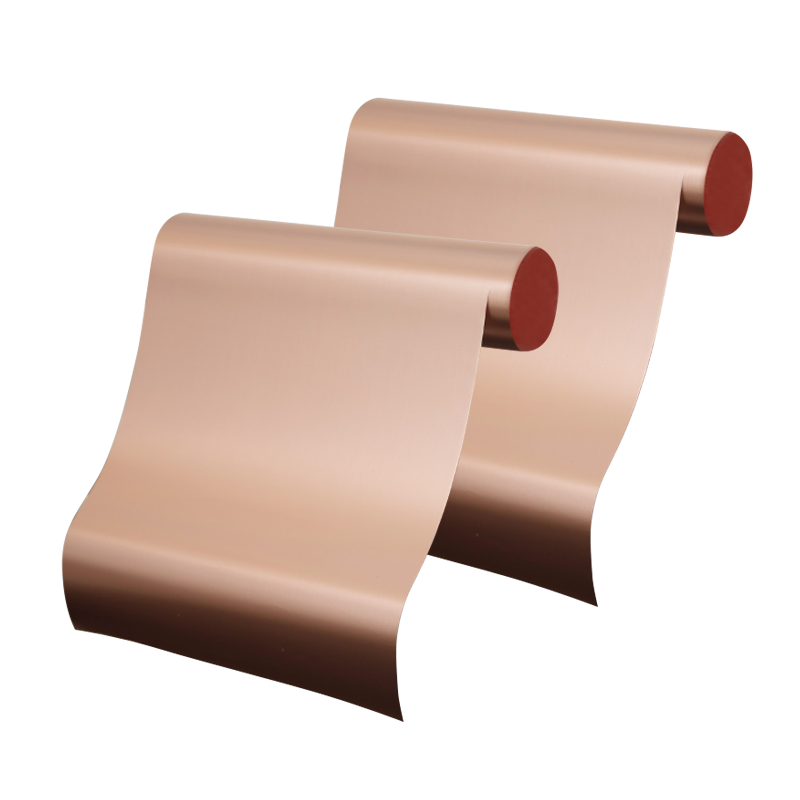

- Мідний сплав електричний контактний матеріал

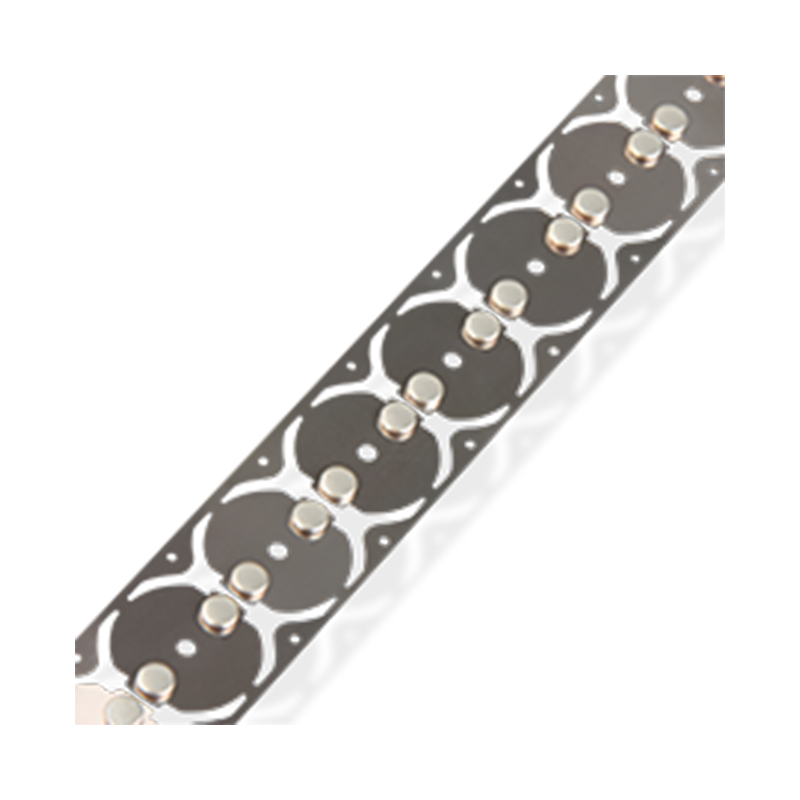

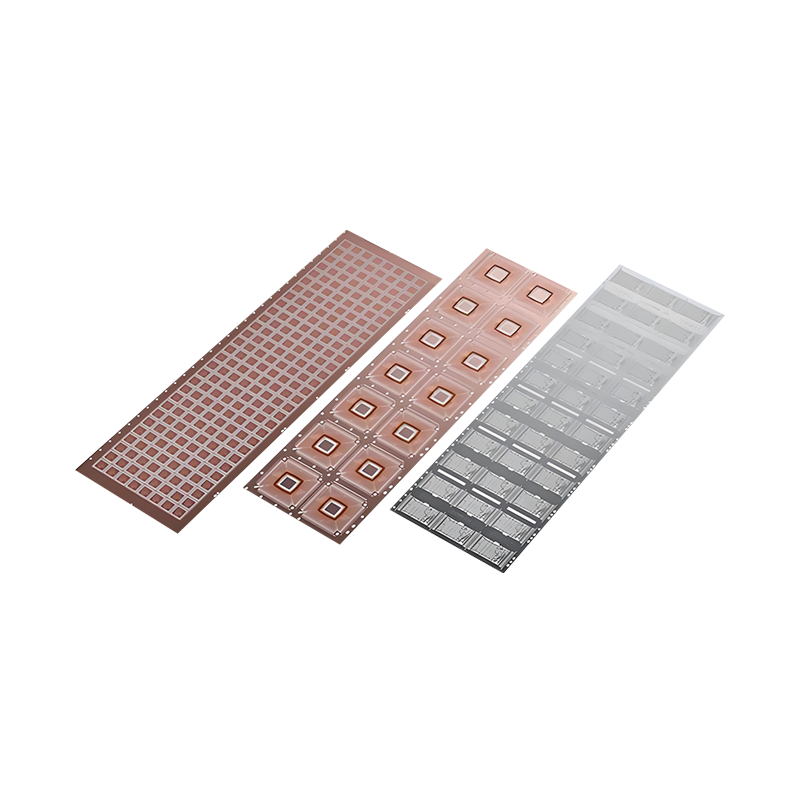

- Багатошарові композитні матеріали

- Спеціальний тип дроту

- Термічний біметальний матеріал

- Мідний композитний матеріал

- Мідний алюмінієвий композитний матеріал

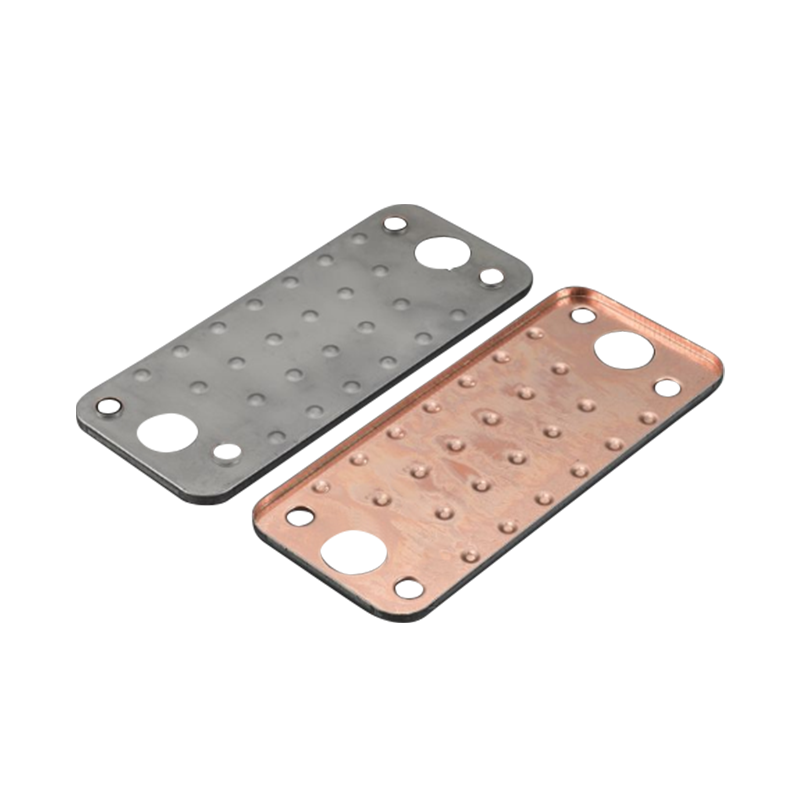

- Срібний мідний композитний матеріал

- Мідний композитний матеріал

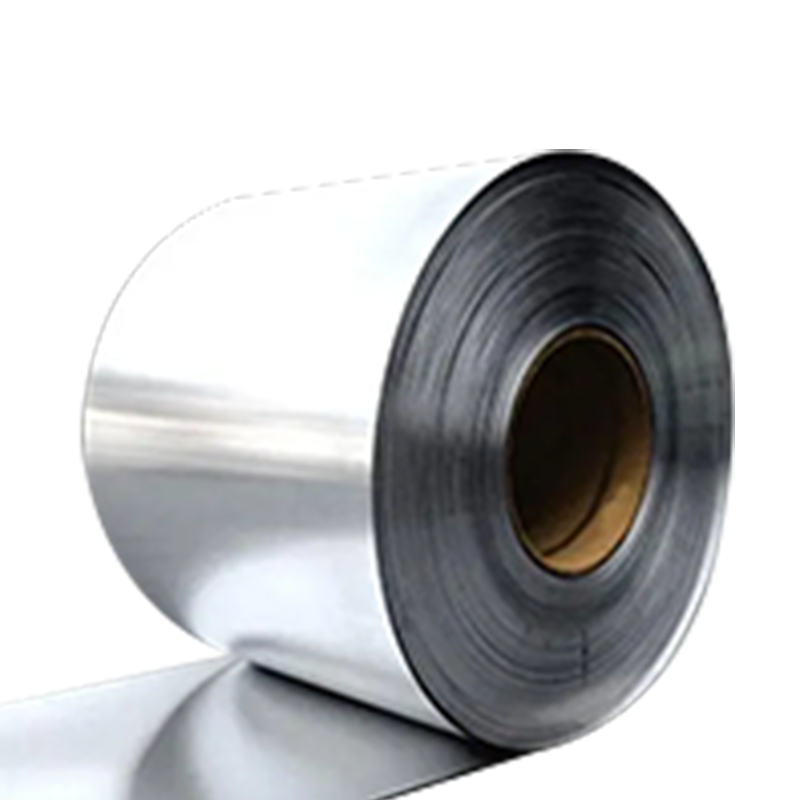

- Алюмінієвий композитний матеріал нікелю

- Алюмінієвий сталевий композитний матеріал

- Благородний металевий комплекс

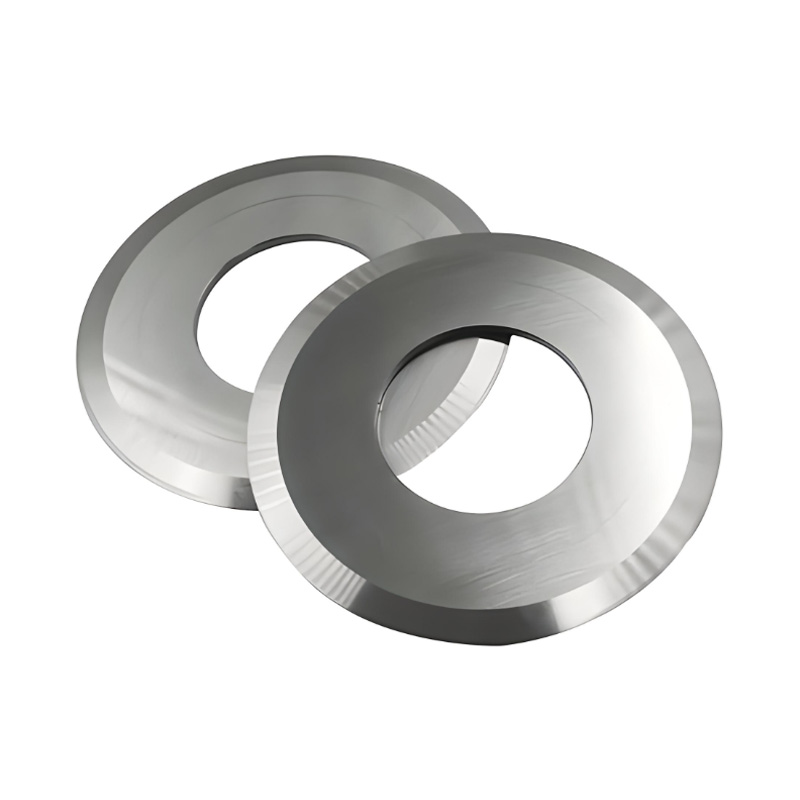

Розуміння матеріалу та виготовлення карбідних дискових лез

Карбідні дискові леза стали рішенням у галузях, які потребують високоточного різання, завдяки винятковій твердності та стійкості до зносу. Але що саме робить ці леза такими міцними? Відповідь полягає у їх матеріальному складі та ретельному виробничому процесі, який забезпечує їх чудову продуктивність. Від вибору сировини до методів спікання, що використовуються у виробництві, кожен крок відіграє вирішальну роль у визначенні довговічності та ефективності цих ріжучих інструментів.

Роль кобальту та вольфраму в карбідних лопатах

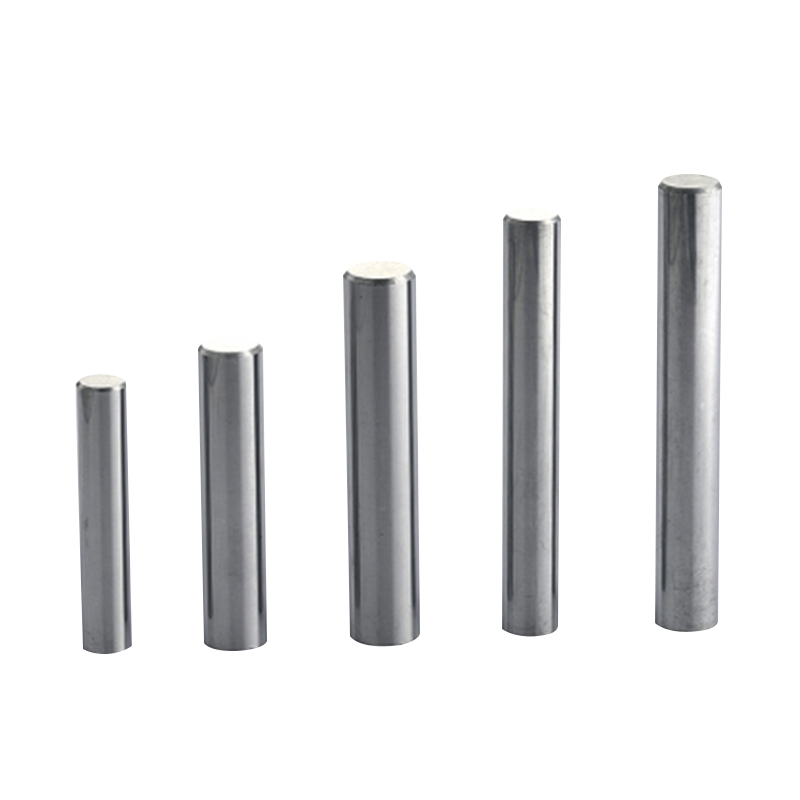

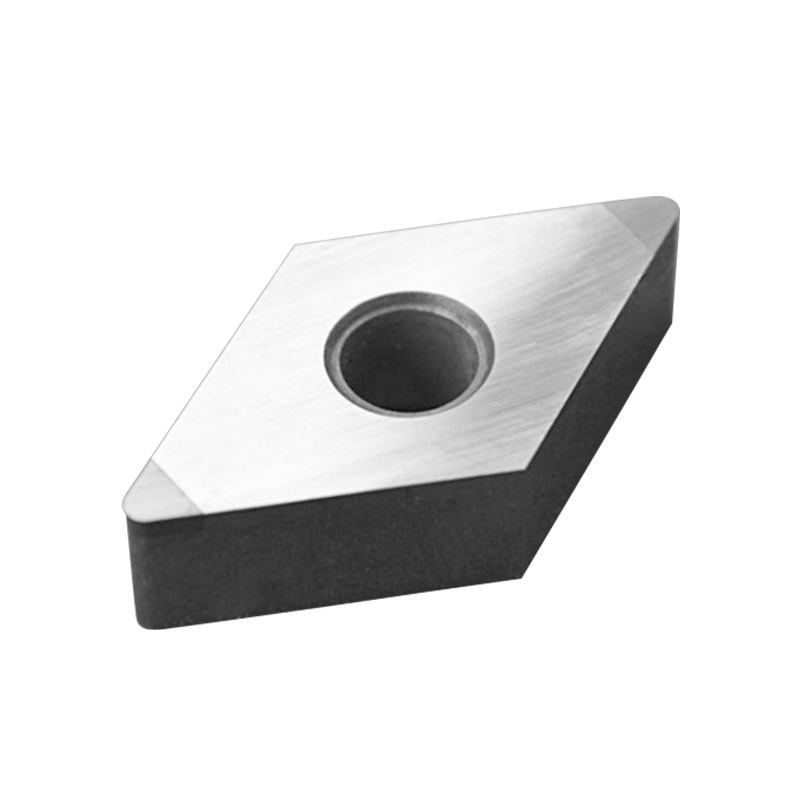

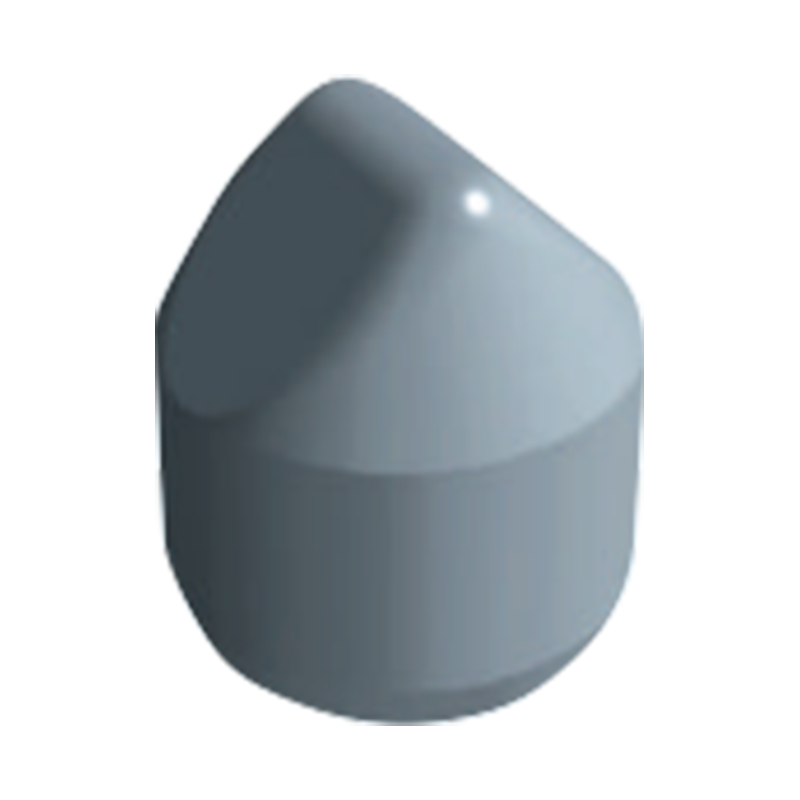

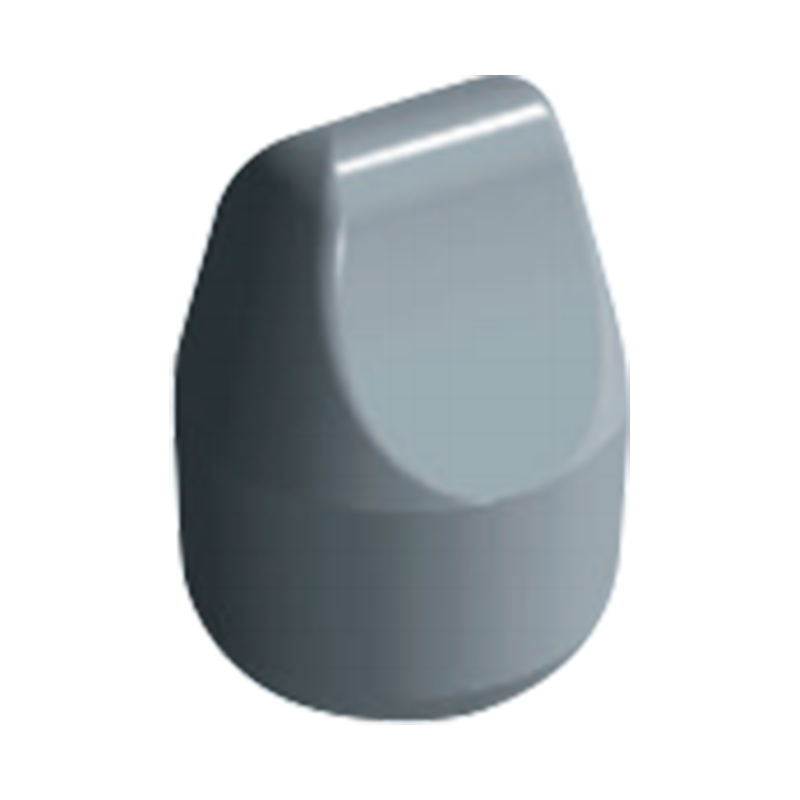

В основі кожної карбідної диска є ретельно інженерна комбінація карбіду вольфраму (WC) та матеріалу сполучного, найчастіше кобальту (CO). Карбід вольфраму відповідає за крайню твердість леза, що робить його високостійким для носіння навіть під інтенсивним тертям. Однак чистий карбід вольфраму самостійно є занадто крихким для практичного використання. Тут приходить кобальт-він діє як зв'язуючий агент, який підсилює загальну міцність леза, зменшуючи ризик перекидання або поломки під час високошвидкісних операцій.

Частка кобальту до карбіду вольфраму є критичним фактором у визначенні продуктивності леза. Більш високий вміст кобальту збільшує міцність, роблячи лезо більш стійким до впливу, але трохи знижує твердість. І навпаки, нижчий відсоток кобальту призводить до більш жорсткого краю, що перевершує безперервне тонке різання, але може бути більш схильним до чіпання під великими навантаженнями. Цей делікатний баланс регулюється залежно від конкретних застосувань карбідного дискового ножа, що забезпечує найкращі показники в різних умовах різання.

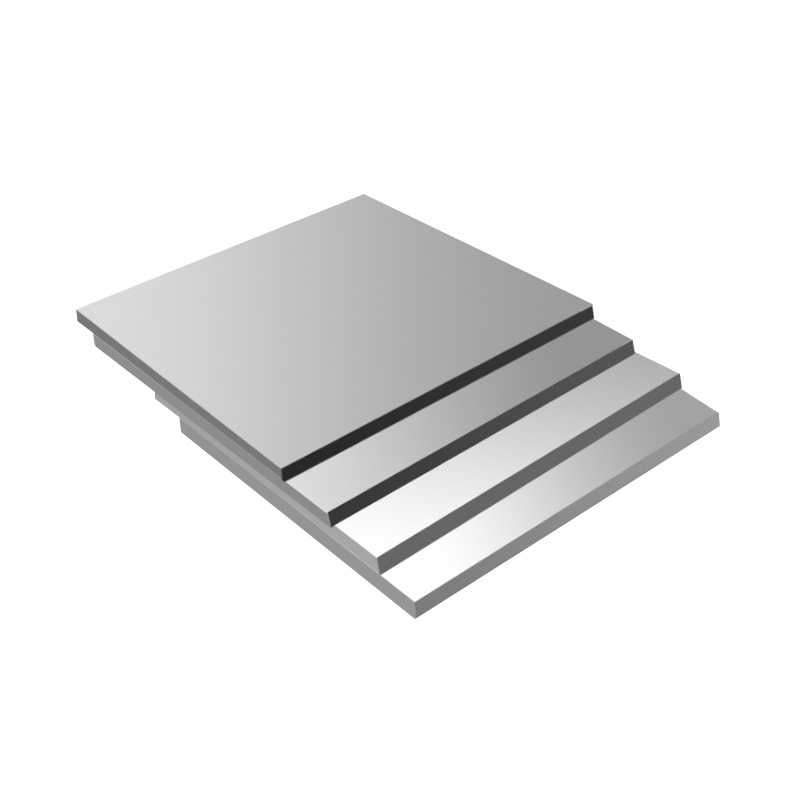

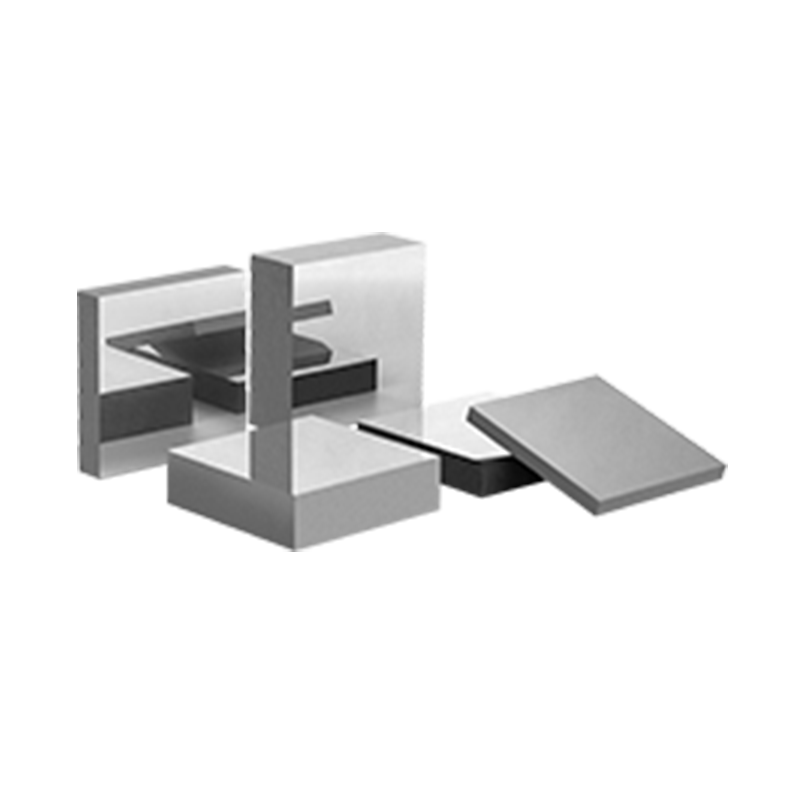

Як порошкова металургія формує довговічність карбідних лопатей

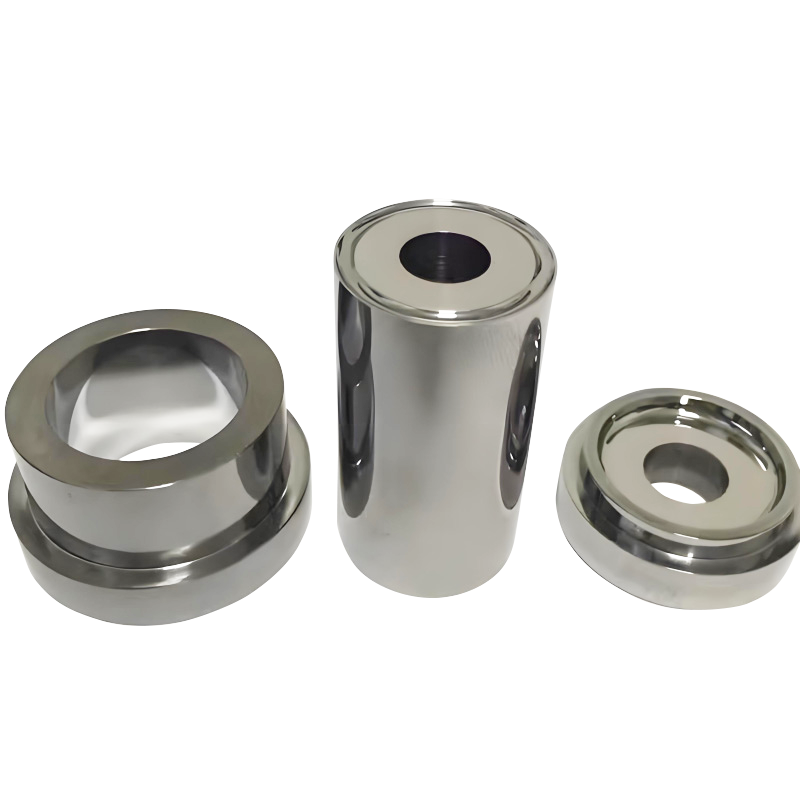

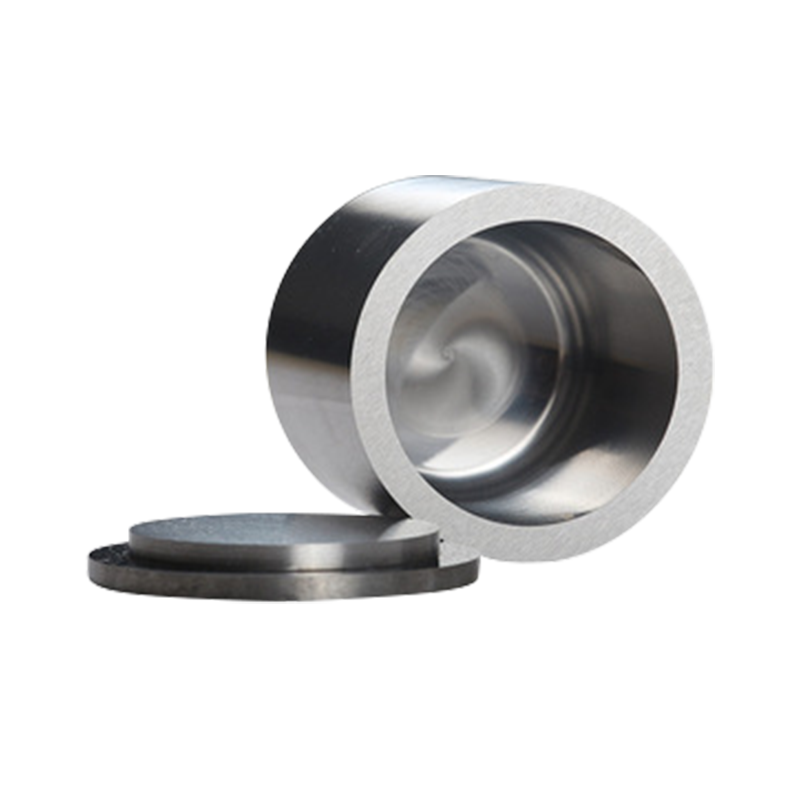

Виробничий процес карбідного диска є складною сумішшю науки та інженерії, в першу чергу покладається на порошкову металургію. Цей метод починається із змішування частинок карбіду вольфраму з кобальтовим порошком, створюючи рівномірну суміш, яка диктує остаточні властивості леза. Потім суміш зазнає ущільнення, де вона притискається до потрібної форми під екстремальним тиском.

Спікання випливає як наступний вирішальний етап, де ущільнений матеріал нагрівається до температури, що перевищує 1300 ° C. На цьому етапі кобальтне сполучне сполучення тане і зв'язує частинки карбіду вольфраму разом, що призводить до щільної твердої структури. Процес спікання - це не лише загартовування матеріалу - він також підсилює структуру зерна, безпосередньо впливаючи на здатність леза підтримувати різкий край протягом тривалих періодів. Вдосконалені методи спікання, такі як гарячий ізостатичний прес (HIP), ще більше вдосконалюють матеріал шляхом усунення мікроскопічних порожнеч, забезпечуючи більш послідовні та надійні показники різання.

Після напруження обробки, включаючи точне шліфування та відточення краю, вдосконалюють різкість та геометрію карбіду. У деяких випадках для поліпшення стійкості до окислення та тертя, що продовжують термін експлуатації терміну окислення та тертя, застосовуються додаткові покриття, такі як титановий нітрид (олово) або титановий карбонітрід (TICN).

Наука, що стоїть за надійним ріжучим інструментом

Розуміння матеріального складу та процесу виготовлення карбідні дискові леза Забезпечує цінне розуміння того, чому вони перевершують звичайні ріжучі інструменти. Використовуючи твердість карбіду вольфраму та міцність кобальту, ці лопаті досягають оптимального балансу, що забезпечує як довговічність, так і точність. Тим часом, ретельний процес порошкової металургії гарантує послідовну мікроструктуру, яка підвищує продуктивність у різних промислових програмах.

Незалежно від того, що використовується в металообробленні, деревообробки чи високошвидкісному виробництві, надійність карбідного дискового ножа зводиться до науки, що стоїть за його дизайном. Тонко налаштовуючи методи складу матеріалу та виробництва, виробники продовжують підштовхувати межі технології різання, доставляючи лопатки, які тривають довше і працюють краще в вимогливих умовах.

- Тел:

+86-18857735580 - Електронна пошта:

[email protected]

- Додати:

№ 5600, проспект Уджін, демонстраційна зона Морського економічного розвитку Венчжоу, провінція Чжецзян, Китай